Casque Felin maison: 2- Moulage

Fabrication d'un casque Felin maison d'airsoft d'après photos.

CASQUE FELIN- AIRSOFT MAISON

2- Fabrication du moule de tirage

2ème étape: la fabrication du moule de tirage qui servira par la suite aux tirage du casque définitif.

Maintenant que le modèle est prêt, on va s'attaquer au moule.

Méthode simple et peu onéreuse: j'applique un agent de démoulage directement sur mon modèle et je fabrique un moule en résine en 2 parties directement dessus.

En gros ce que j'ai fait au-dessus sur le mich pour avoir un moule de l'oreille au cas ou j'en aurais besoin plus tard.

C'est valable pour les petits tirages (genre pas plus de 5-10 casques). A chaque tirage les coques du moule vont s'abimer un peu sur les bords essentiellement, il faudra reboucher à la plastiline ou réparer avec du mastic à chaque tirage. De plus, avoir un moule en 2 partie implique une trace de soudure tout le long qu'il faudra poncer pour faire disparaitre comme sur les objets en plastique injecté (nos répliques).

On peut aussi faire un moule à tirage unique en plâtre plutôt qu'en résine. C'est encore moins cher. Mais il s'abimera encore plus vite. C'est valable pour un tirage unique ou 2-3 exemplaire en gros.

LA méthode simple implique de mettre systématiquement un agent de démoulage et d'être précaeux lors du démoulage.

Moi je vais prendre la méthode compliqué et onéreuse.

Moule en élastomère de silicone en une pièce. Pas besoin d'agent de démoulage, Le démoulage est facile vu que c'est du silicone souple et tirage d'une centaine de casques possible.

Pour limiter la quantité d'élastomère, il me faudra une coque résine en 2 partie par au-dessus et qui va me servir de récipient pour couler l'élastomère au départ.

Après les explications, place à la pratique.

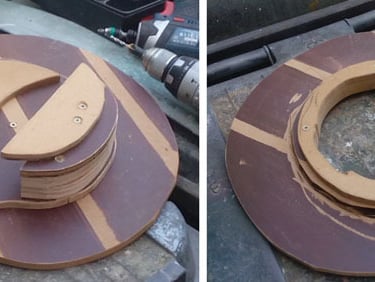

On passe du coup à la construction d'une base sur laquelle je vais fixé le modèle pour créer le moule.

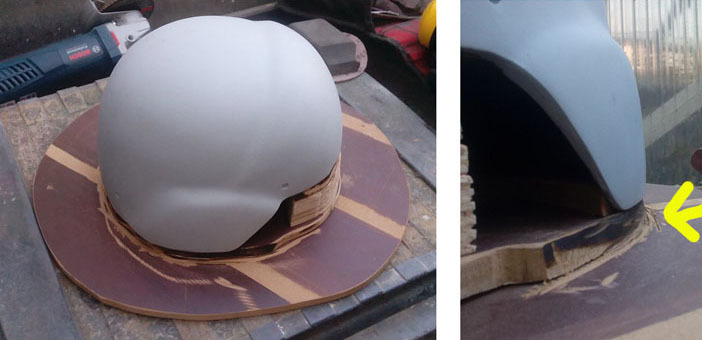

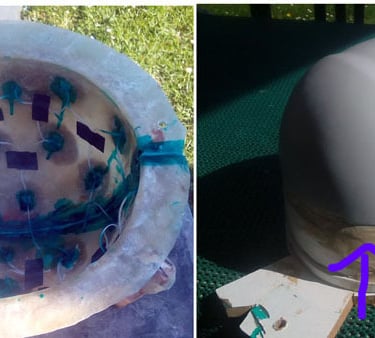

J'ai donc refait un support avec des chutes de medium qui permet de caler le casque dessus.

J'ai creusé le centre pour y avoir accès afin de faire un joint de silicone entre ce support et le casque.

Et j'ai ajusté la couche de medium qui touche le casque afin qu'elle soit légèrement en retrait du casque.

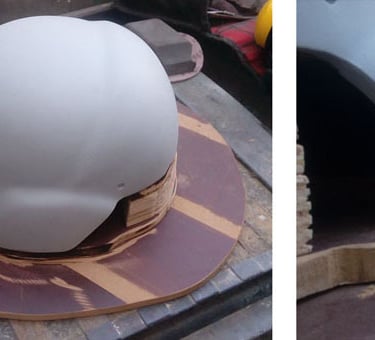

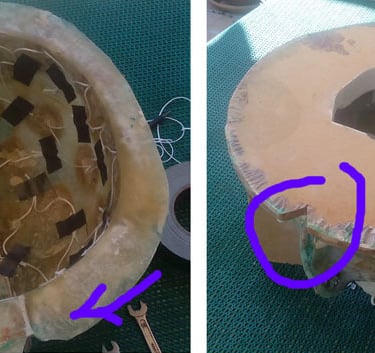

On peut le voir sur la dernière photo (j'ai meulé le medium, d’où le fait qu'il a brulé sur la tranche).

Maintenant, un coup de peinture histoire que lorsque je vais coller le casque et couler de la résine, ça ne s'incruste pas en profondeur. Sinon ça tiendra trop et je risque d'abimer mon modèle ou mon moule en tentant de démonter tout ça à la fin.

Une fois le casque collé sur le support peint, place au modelage.

J'ai besoin de couler de l'élastomère de silicone entre mon modèle et une coque en résine que je dois fabriquer (qui fera office de récipient en gros. la partie souple du moule en élastomère de silicone fera environ 2-3cm d'épaisseur (plus fin, j'ai déjà tenté, je ne suis pas assez doué: ça se remet mal en place dans la partie du moule rigide et du coup mon tirage est déformé.

Bref pour cela, je vais commencer par mettre des boudins de plastiline sur le modèle d'environ 2-3cm de diamètre pour faire mon épaisseur.

Comme je dois en faire beaucoup et malaxer à la main la plastiline dure pour la réchauffer, ce sera trop long.

Je vais donc la ramollir en la réchauffant via un radiateur électrique. 2 tréteaux, une tôle d'aluminium (très conducteur de chaleur) au dessus du radiateur à fond et ma plastiline ramollit toute seule.

Et je fais ça sur tout le modèle.

Lissage au décapeur thermique histoire d'avoir un truc propre.

Puis collage au décapeur thermique toujours de petits ergots et division en 2 de la forme pour fabriquer une coque résine en 2 parties.

Ensuite on recouvre de résine + fibre de verre. J'ai utiliser le reste de chute de fibre pour en faire de la choucroute.

Pour info j'ai utilisé 1600ml de résine et 1/2 m2 de fibre pour faire les 2 demi-coques.

Une fois sec, je découpe le haut, je bouche les trous de mes demi-sphère de plastiline (à cause des bulles d'air, vu que c'est fait un peu à l'arrache le moule, j'ai des bulles d'air qui se sont formé dans mes demi-sphères. Enfin bref, passage d'agent de démoulage de couleur verte (alcool polyvinylique) pour éviter que ma 2ème partie de coque en résine+fibre n'adhère dessus.

Et on attend 24h que l'alcool sèche bien avant la suite.

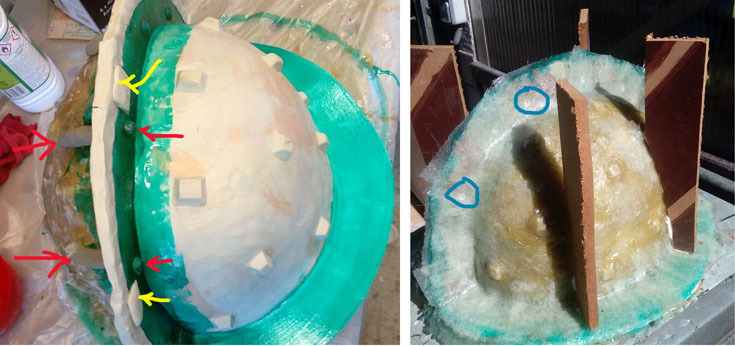

Flèches rouges, pour ne pas me tromper sur l'autre face, j'ai mis de la plastiline grise au niveau des demi-sphères pour qu'à la fin, lorsque je vais percer, je ne perce pas pile au mauvais endroit. J'en ai profité pour boucher leurs bulles d'air à la plastiline aussi. Histoire que la 2ème demi coque soit bien en forme.

Flèches jaunes, j'ajoute des pattes qui créeront un jour/creux pour faciliter le démoulage.

J'ai remis de l’alcool polyvinylique ("peinture verte" pour que les 2 parties en résines ne se soudent pas entre-elles.

Après tout ce travail préparatoire, on recommence à appliquer de la résine+fibre pour faire la 2ème demi-coque.

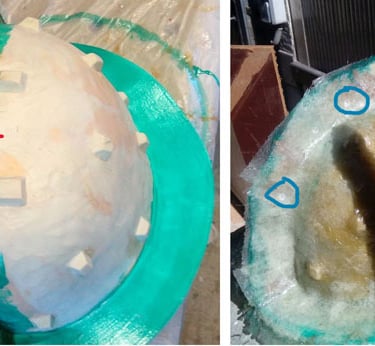

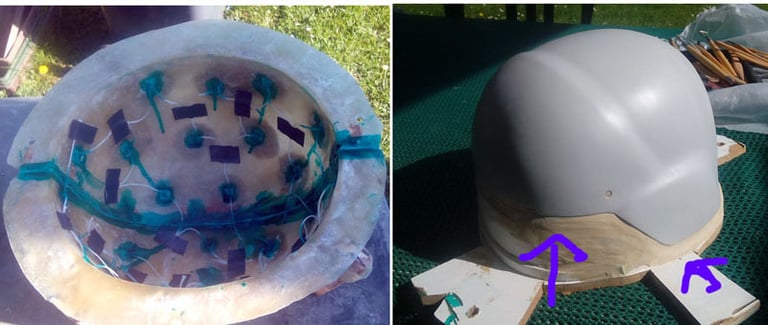

Une fois sec, j'ai pré-percer mes trous (entourage en bleu) et j'ai pré-encoller des bouts de medium.

Ces bouts de medium serviront à tenir le moule en place une fois retourné, ce sera plus pratique pour travailler.

Flèche verte: Une fois la colle sèche, j'ai recouvert de résine+fibre histoire que ça fasse partie intégrante de la demi-coque. Et après séchage de la résine, j'ai finit de percer mes trous et j'ai préparé mes écrous + rondelles. J'ai aussi découpé/ meulé le surplus de résine/fibre histoire que ça fasse propre et que je ne me coupe pas ou que je ne m'enfonce pas une écharde de fibre à chaque manipulation.

Dernières photos enfin: j'avais prévu de chauffer les coques au décapeur thermique pour ramollir la plastiline et pouvoir démoulé mais je n'ai pas eut besoin. Laisser le bouzin au soleil toute la journée a suffisamment ramollit la plastiline pour que je démoule tout ça facilement. Donc insertion d'un tournevis dans les fentes prévus à cette effet (flèches jaunes de la 1ère photo, vous vous souvenez?), et glissement d'une spatule dès que c'est possible avant de recommencer ailleurs pour maintenir la poche d'air (le vide d'air, ça fait ventouse, ne l'oubliez pas!). Et ensuite, une fois que le jour persiste, j'ai glissé les 2 spatules puis le tournevis entre, histoire de finir d’ouvrir le moule tranquillement sans forcer.

NB: pour ces 2 demi-coques, j'ai utilisé un peu plus d'1l de résine et presqu'1m2 de fibre de verre.

Mon modèle est intact, c'est parfait.

Notez que j'ai coupé en coin coté avant, ça me servira de repère plus tard.

Puis retrait de la plastiline et nettoyage des demi-coques.

Ensuite découpe par l'extérieur des tétons (flèches oranges). Dans chacun de ces trous j'y ai passé un bout de ficelle noyé dans la plastiline (pour refermer ledit trou). Le bout de ficelle fait une boucle à l'extérieur.

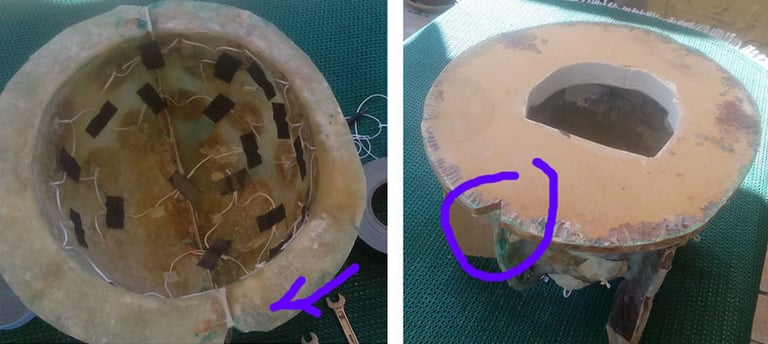

A l'intérieur, j'ai scotché les ficelles (par 2 ou par 3 pour économiser du temps). Ceci afin que les ficelles, lors de la coulée d'élastomère, nez se retrouve pas à toucher mon modèle (ce qui risquerait de provoquer des défauts lors des tirages).

En violet, on voit la fameuse encoche coté avant qui m'a permis de déposer mon modèle dans le même sens qu'au départ. Un repère, ça ne coute rien et ça peut toujours éviter des catastrophes inattendues.

J'ai percé 2 trous pour fixer le support du modèles sur les demi-coques en résine et j'ai ajouré aussi le support. Histoire de pouvoir couler l'élastomère.

Un dernier contrôle avant la coulée: vérifier que tout ça est étanche. Donc je positionne l'ensemble parfaitement horizontale (vu que je devrais coulé à raz bord. Donc vérification au niveau à bulle dans les 2 sens.

Puis test avec de l'eau. Je dose la quantité d'eau pour savoir combien d'élastomère il faudra que je prépare. Le test d'étanchéité une double fonction.

Je sais qu'il me faudra 3,2l d'élastomère du coup. Et que j'ai des fuites. D'abord une grosse ou on voit un filet d'eau s'échapper sur la photo. Ensuite j'ai une fuite légère entre les 2 demi-coques (j'avais jointoyé à la plastiline, mais ça ne semble pas suffisant). Et enfin j'ai aussi une petite fuite au niveau de toutes les ficelles.

Du coup, coté extérieur, j'ai bouche mon gros trou au joint de silicone et j'ai recouvert toutes les boucles de ficelles.

Coté intérieur, j'ai appliqué de l'alcool isopropylique dans chaque trou de ficelle et le long du joint entre les 2 demi-coques.

Dernière photo: je ne vous avez pas montré, mais le modèle et son support eux, sont parfaitement étanchéifié avec la plastiline à l'extérieur et le collage à l'intérieur. Et j'ai gardé un léger décalage entre la plastiline et le modèle pour repérer la zone de découpe lors du tirage.

On laisse sécher l'alcool 24h.

Puis on coule l'élastomère.

En gros le volume d'élastomère de mon moule (un peu plus de 3litres) correspond à 5kg d'élastomère.

J'ai comblé un peu le moule avec de la plastiline pour finir de boucher. A l'avant, pas besoin d'élastomère sur le moule vu que le casque commence plus bas dans le moule, donc j'ai pu sauver mon moulage ainsi. sinon j'étais dans la merde, une seconde coulé après séchage, c'est pas top il me semble.

Enfin bref.

La poussée de l'élastomère était telle que j'ai du fixer mon modèle avec des serres-joints sur les cotés. Le medium se déformer et remonter sur les cotés. J'aurai du percer/visser aussi si j'avais su. Mais là, pareil, les serres-joints font l'affaire, mon moulage sera réussi dans tous les cas. Tout juste.

On agite comme on peut, on coule l'élastomère sur le bord pour éviter de trop faire de bulles d'air qui remontent et risquent de s'agglutiner sur le modèle (donc ratage du moule garantit !)

Et on laisse à nouveau séché 24h avant démoulage.

Pour le 1er démoulage, il faut y aller tout doucement, précautionneusement pour ne pas déchirer l'élastomère et aussi conserver mon modèle qui peut encore servir. Découpe du surplus d'élastomère qui a bavé, retirer les écrous pour gagner du mouvement/souplesse pour le démoulage, récupérer la plastiline et démoulage à la spatule et au tournevis encore.

Et là, à la toute fin, c'est presque le drame : des putain de bulles sont restées coincées dans le bas du moule! Argh !

Donc sur le haut du casque Heureusement, elles sont petites. C'est chiant parce que je vais devoir systématiquement poncer le casque à chaque tirage. M'enfin je ne recommencerait pas le moule. C'est trop long et surtout l'élastomère coute un rein. Il y a pour un peu plus de 100€ d'élastomère dans ce moule. C'est trop cher pour recommencer la partie souple du moule.

L'élastomère c'est gluant, pâteux, du coup très chiant de nettoyer le matos. Perso, contrairement à la résine ou je nettoie quand c'est encore liquide, là, j’attende que ça sèche et je retire l'élastomère comme une pellicule/membrane sur mes ustensiles. C'est chiant mais c'est ce que j'ai trouvé de mieux à faire pour nettoyer pour l'instant.

A chaque tirage je vais devoir visser/dévisser la bicoque résine pour que l'élastomère est du jeu afin de démouler sans trop d'effort.

Pour éviter qu'il ne se déloge à force de démoulage, j'ai installé des cales de bois (j'en avais un vieux stock en chêne qui trainait depuis des années dans le jardin. Ça a été l'occasion de leur trouver une utilité.

Installer dans chaque boucle de ficelle, ils maintienne le moule en place lors du tirage et au besoin je les enlèves pour démouler mon tirage. Rien ne sert de tendre le tout, ça va déformer le moule dans l'autre sens. Faut juste que ça maintienne le moule contre les parois de la bicoque.

Quand à l'élastomère, il est rêche au toucher, se salit vite et difficile à nettoyer à sec. Du coup, pour éviter de le salir ou que des poussières tombent, je le filme quand il ne sert pas.

Peut-être que plus tard, je lui ferait un couvercle, mais en attendant, du film étirable fera l'affaire.

En attendant, j'ai finit le moule, haha ! Je vais pouvoir commencer la fabrication du casque maintenant.